当社の技術

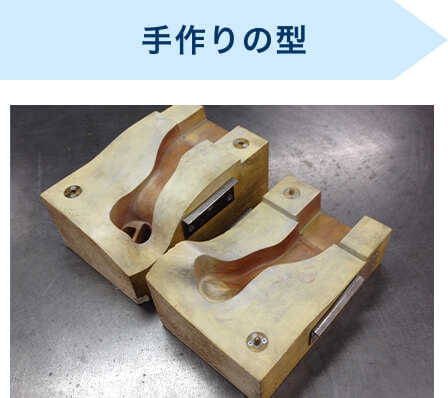

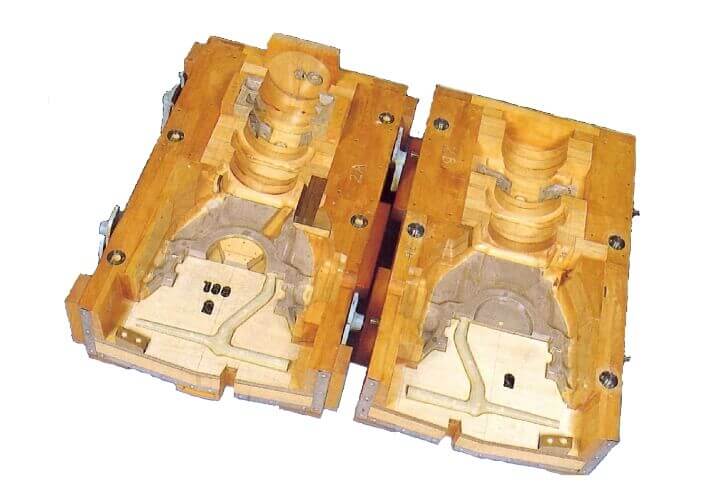

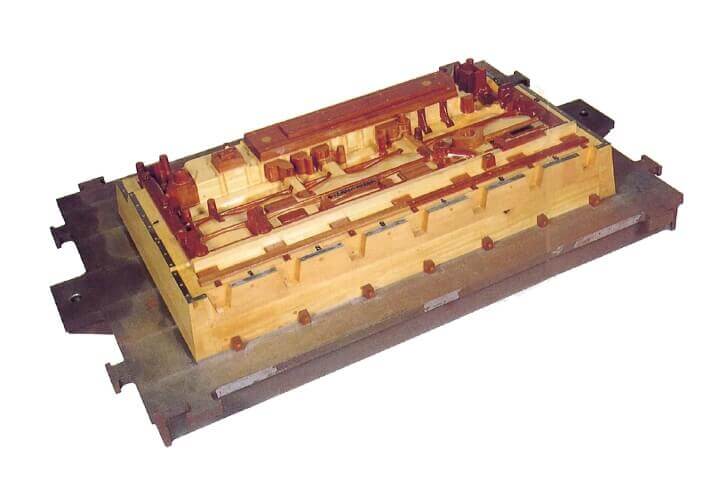

鋳造用木型

木組

木材の寸法変化を防止する技術

樹脂では重かった型が木材を使用すると半分以下の重量で製作することができます。

しかし、問題は木の縮みによる寸法変化。弊社では木組により解決しています。

-

・木は繊維が成長する方向に縮まず直交する方向に縮む特性があります。

木組は繊維の方向を考えて木の縮みに抗するように配置し寸法変化を防止する技術です。 - ・細長い形状 など、型が折れそうな部位は強度が出る繊維の方向にします。

-

・耐用命数 向上、経年変化でささくれを出さないため、形状に対する繊維の角度を考えて配置します。

木組の素材を製作後機械加工にて木型を製作します。

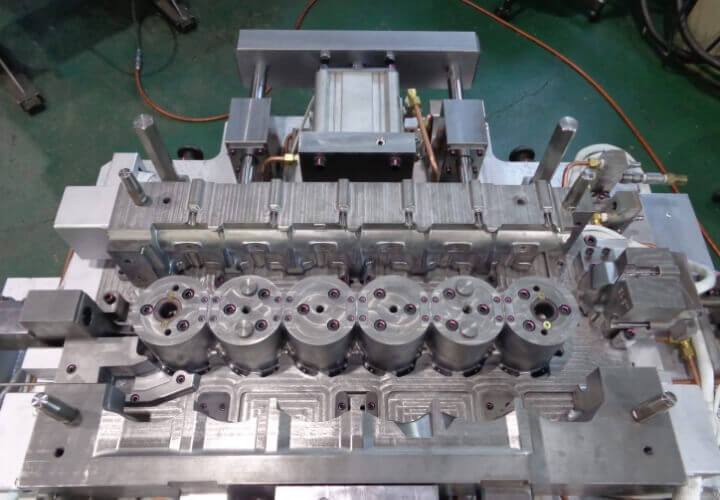

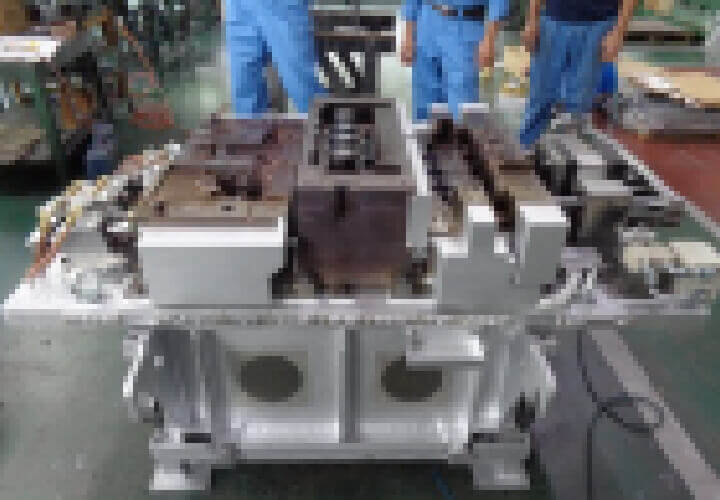

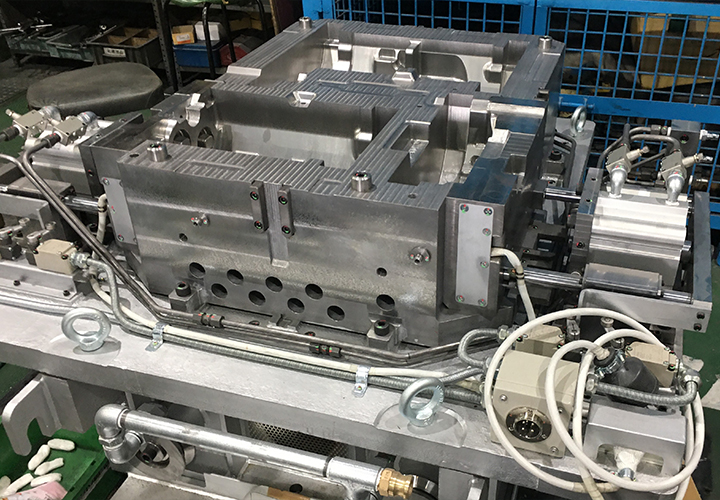

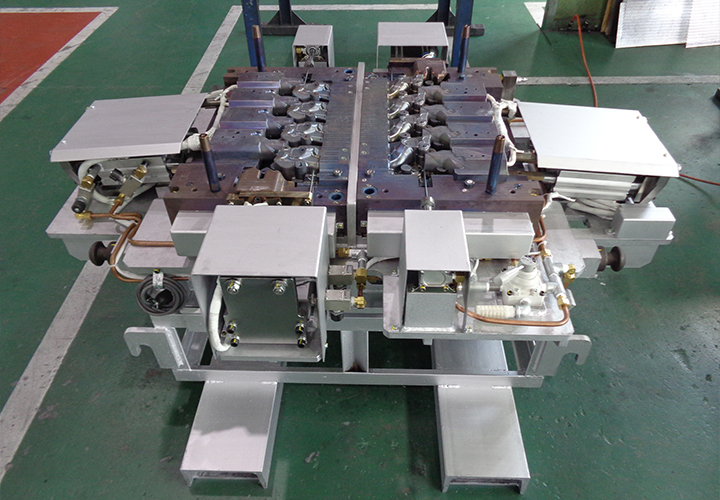

鋳造用金型

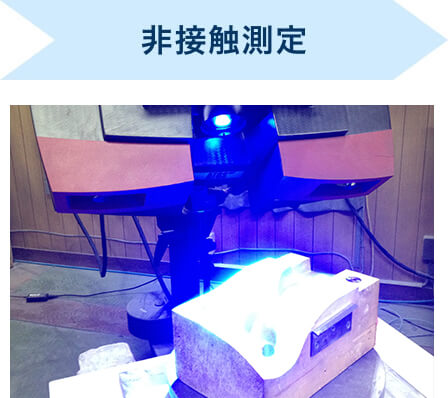

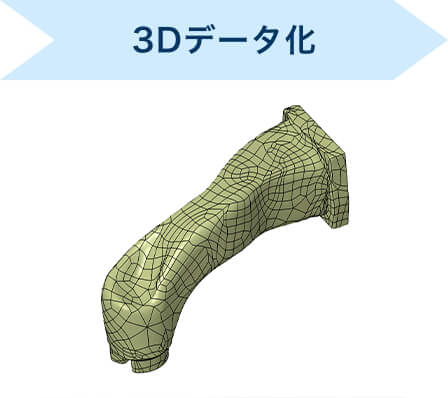

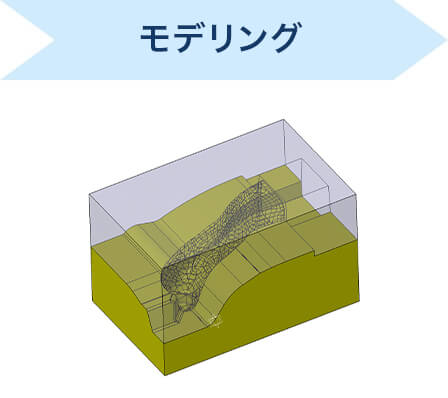

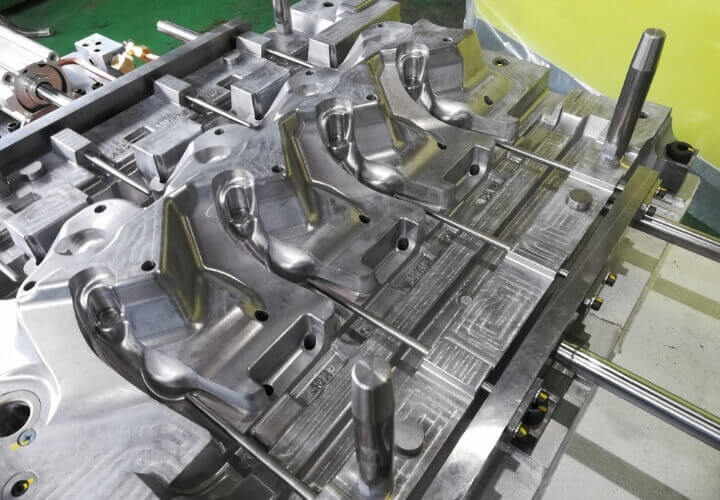

リバースモデリング

図面やデータのない金型を非接触式測定機で測定し、その測定データからサーフェイスやソリッドモデルの製作が可能です。

非接触式測定機で測定出来る形状であれば、ほぼCADデータ化が可能です。

【製作実績】

- ・CADデータを紛失した金型や部品の再製作

- ・手造りした原型のCADデータ化

- ・補正(チューニング)を追加した形状のCADデータ化

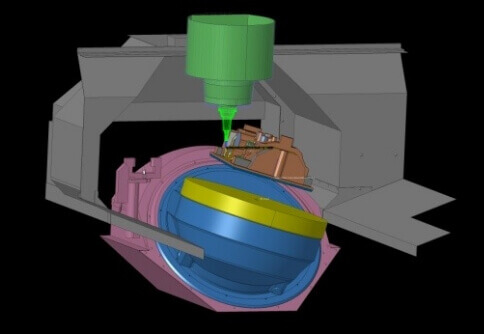

同時5軸加工

- ・3軸では難しい深い形状も良好な加工面に仕上げることが可能です。

- ・1回の段取りで多面加工が出来、高精度の加工が可能です。

- ・ø1000と大きな形状にも対応可能です。

- ・5軸加工と旋削加工を同時に行い加工時間を短縮、短納期に対応いたします。

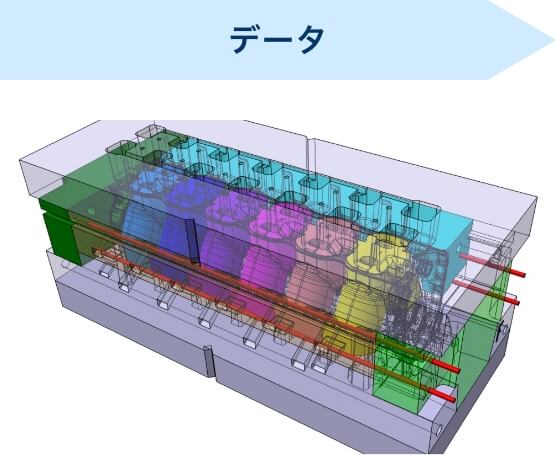

3D設計

- ・積み重ねてきたノウハウを3D化し、設計を行います。

- ・多人数での同時設計を行っています。

- ・3D-CADをうまく活用し、正確に素早く設計を行います。

- ・金型製作前のシミュレーションや解析等に利用しています。

- ・非接触式三次元測定機(ATOS)を使い、形状検査や組立検査を行っています。

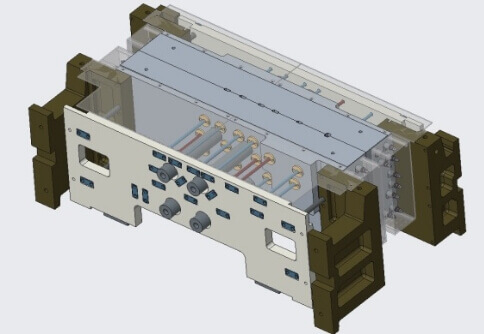

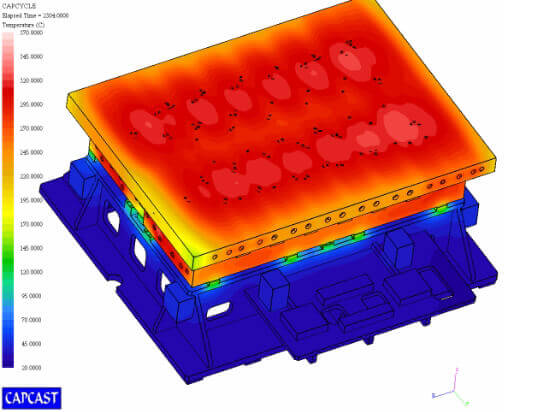

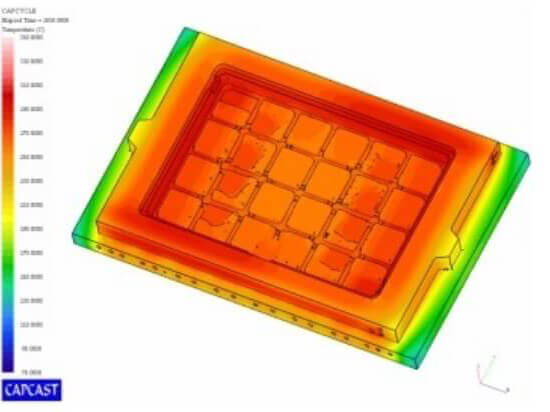

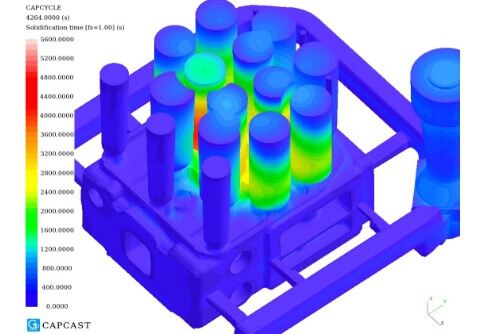

金型温度分布解析

中子の焼けムラと金型の変形を無くす為、設計時に適切なヒーター配置の検証を行っています。実際の造型条件を設定し、解析を行います。

【造型条件】

- ・設定温度

-

・サイクルタイム(砂吹き、焼成、取出し、エアーブロー等)

時間経過によるカラーマップの変化を見て合否判断をします。適切に設計が行われていれば、カラーマップの色が統一傾向となります。

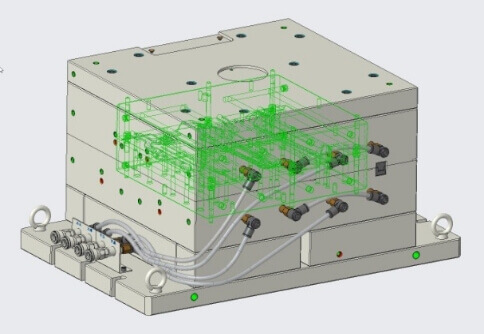

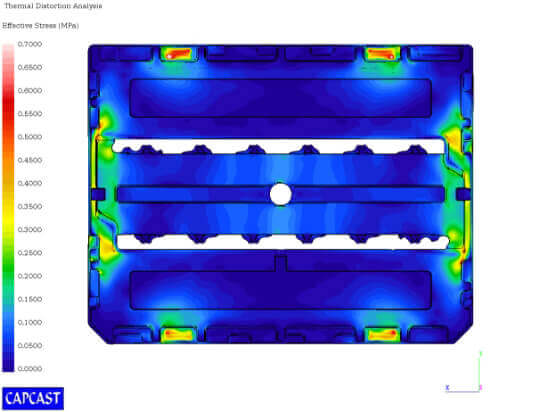

中子変形解析

中子のチャッキング座を基準として、造型機からの取出し時や輸送時における負荷箇所を予測し、強度問題を事前に把握します。

その結果に基づき中子の強度対策を行い、また、シェル厚の提案も致します。

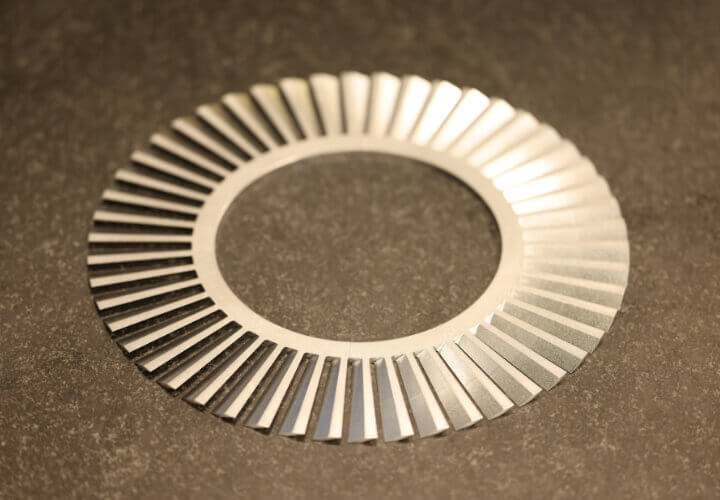

インペラー

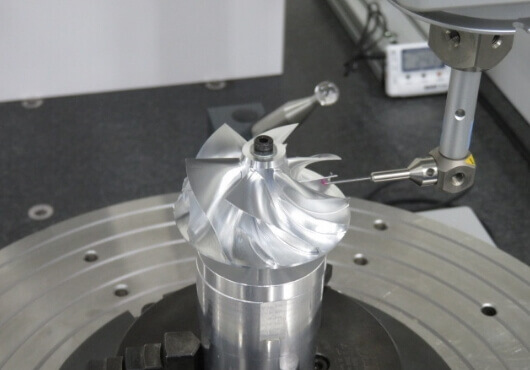

インペラーのバランス測定・修正

高性能なバランシングが可能です。当社では、加工から一貫してバランス測定・修正を行っています。

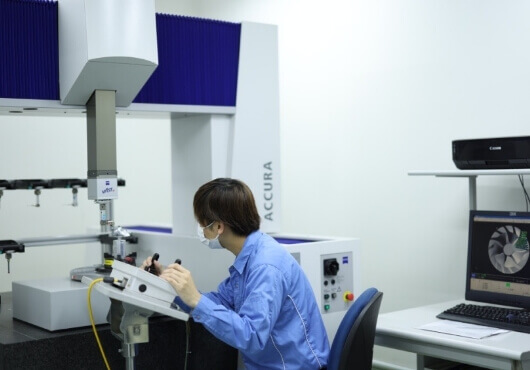

三次元測定

非接触測定機よりも高精度に測定する事が可能です。お客様のあらゆる要求に応え、品質保証をしています。

マシナブルワックス

- ・加工性に優れ、加工後も変形しにくい鋳造に適した独自配合にしています。

- ・自社溶解炉で素材成形しているので、ムダな材料のコスト削減。

マシナブルワックス加工

独自配合による精密鋳造用ワックス(蝋)を同時五軸加工で製作します。

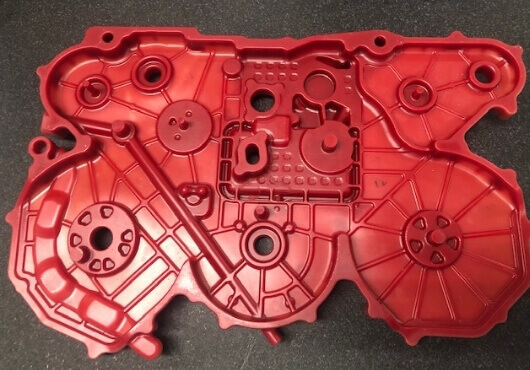

試作鋳物

FCD=球状黒鉛鋳鉄の

シリンダヘッド

FCD=球状黒鉛鋳鉄のシリンダヘッドを作りたいと依頼がありますが残念なことに製品形状確定後では難易度が高く、作れないことがあります。

どうしたら製作可能なのか?

実は製品形状に依存します。

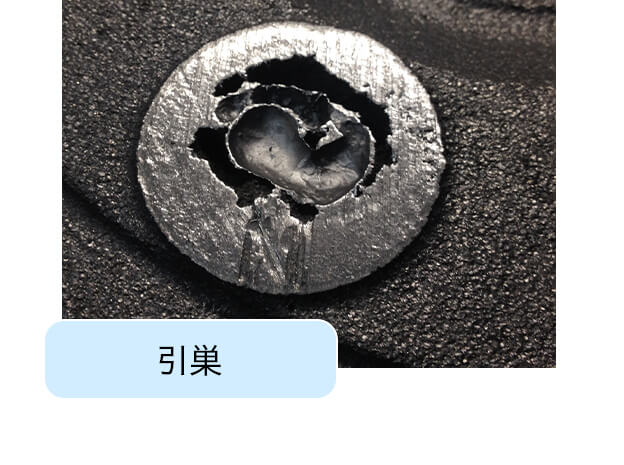

FCD鋳造時に発生する引巣を製品外に持っていくために円筒状の押湯をたくさんつける必要があります。

最終凝固が押湯になるような指向性凝固を目指します。

押湯がつけられる平坦な製品形状なら製作可能性が高いです。

私たちは納得いくまで解析シュミレーションし、指向性凝固する押湯レイアウトを検討してから鋳造します。

下のシリンダヘッドはウォータジャケットや押湯接続形状を割と自由にモデリングさせて頂いたおかげで指向性凝固を実現し製品内の引巣の発生を抑えています。

3Dプリンタを使った短納期鋳物

砂積層3Dプリンタを使用した短納期の鋳物製作を行っています。(鋳物納期:7日~)

従来工法で必要だった“砂型造形用の型”が不要で工程短縮できるため短納期が可能になります。

型で抜くことを考えなくてよいので自由な形状で鋳物製作が可能です。

コストダウンも期待できます。

傾向修正が不要なアイテムで1~2個なら型を作るより安価になることが大半です。

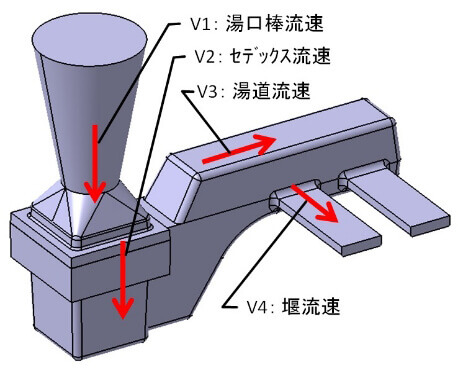

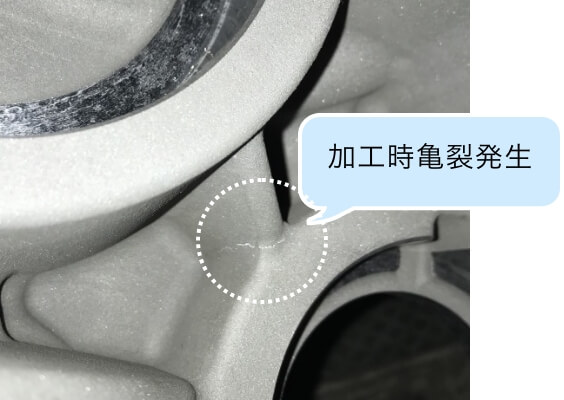

湯道方案セデックス、

湯道、堰の太さ

薄肉 複雑形状(CYL.HEAD等) は目標の鋳込時間にしつつ堰の初期流速ができるだけ遅くなるような湯道方案を提案します。

厚肉、単純形状(BRACKET 等)は目標の鋳込時間にしつつ湯道、堰の流速をできるだけ速くして方案歩留りの良い湯道方案を提案します。

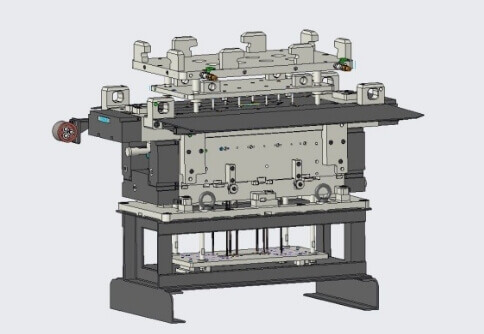

知恵の輪な中子組付方案

航空部品によくある中子の数が20個以上に及ぶ知恵の輪な中子組付方案を検討します。

- ・パッセージ中子セット時の位置安定

- ・型割したときの芯金の保持、挿入成立性

- ・鋳物になった時の砂出し・内部鋳バリ仕上

- ・中子形状のブロー成型性

- ・型抜き、入子の引きしろ成立性

- ・製品形状の変更案

上記を総合的に考えた巾木の追加や中子の分割位置を検討、提案します。また、この後に製品形状を変更して中子数を減らす等、コストダウンの方策が可視化できるようになります。

鋳造残留応力をNastran形式で渡す

鋳造残留応力の解析値をNastran形式で渡せます。

御社が使用している設計解析ソフトで利用する道が開けます。

抜け勾配の余肉、見切りエッジ、堰跡など型屋ならではの正確な鋳造形状で解析します。

(田口型範で型製作の場合)

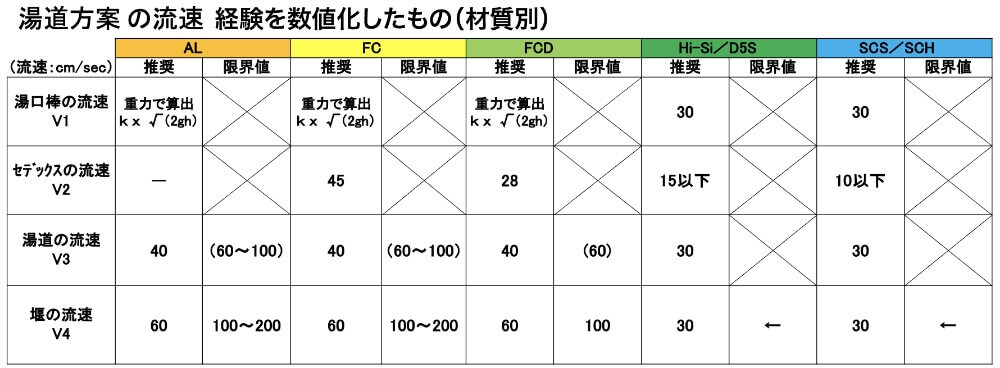

溶体化処理後、

焼入れ時の残留応力を予測する

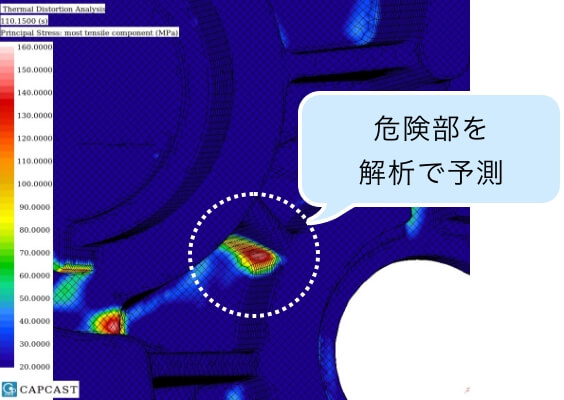

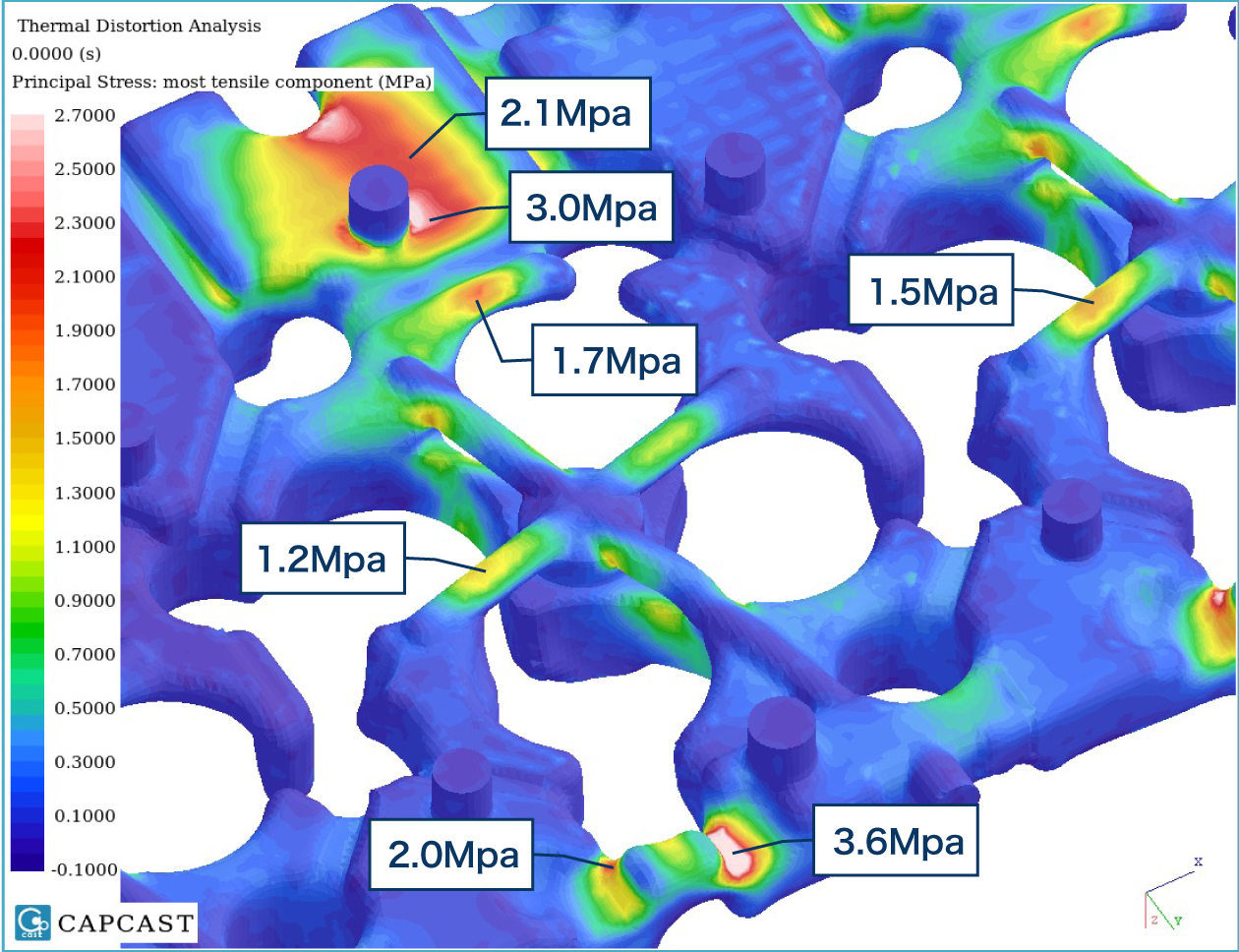

アルミの熱処理では溶体化処理後、焼入れ時に、残留応力が過大な部位が発生することがあります。500℃以上の温度から水で急冷するためです。

これは後に亀裂発生の原因となり、設計形状を変更する必要が生じます。

事前に危険部位を予測して、試作回数の削減に貢献します。

薄い・厚いの肉厚差が大きな鋳物に過大な残留応力が発生する傾向があります。

中子のハンドリング応力解析

中子にハンドリング可能な強度があるか確認できます。

持ち上げると破損してしまう等、鋳造できないトラブルを防ぎます。

試作回数の削減に貢献します。

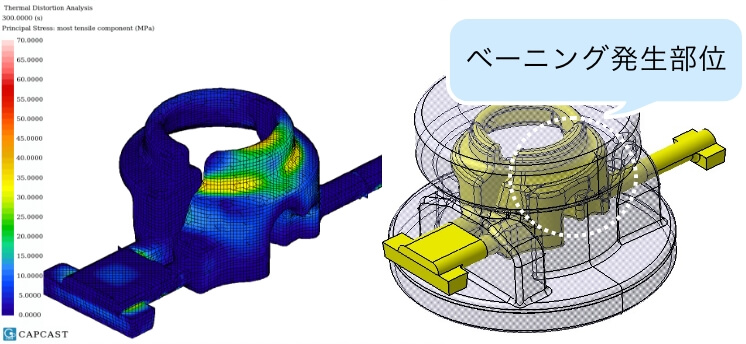

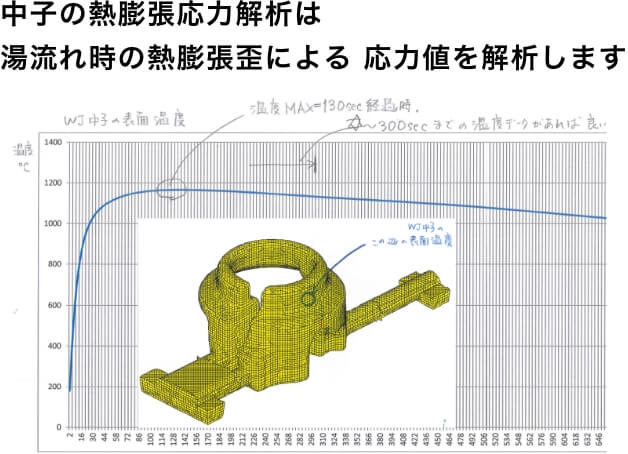

中子のベーニング発生を予測する

ジャケット中子は鋳物内部に存在するため鋳造時にベーニング(中子の亀裂)が発生すると鋳物で砂焼付や残砂の原因となります。酷い場合はジャケット流路が閉塞します。

これらの事象は製品の性能、信頼性を低下させるので安定した品質となるよう設計形状を変更する必要が生じます。

中子の熱膨張応力解析をすることによりベーニング発生の危険部位を予測して試作回数の削減に貢献します。

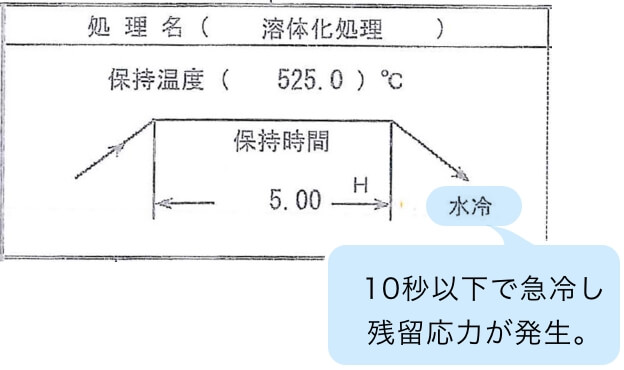

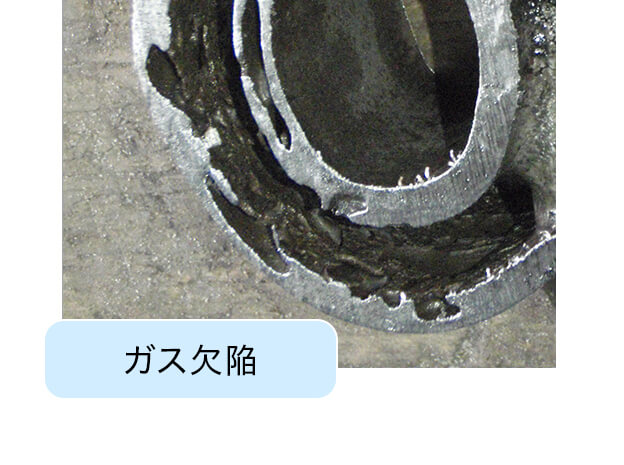

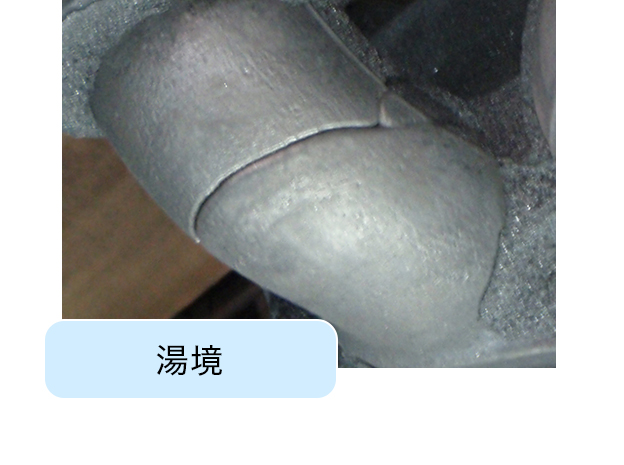

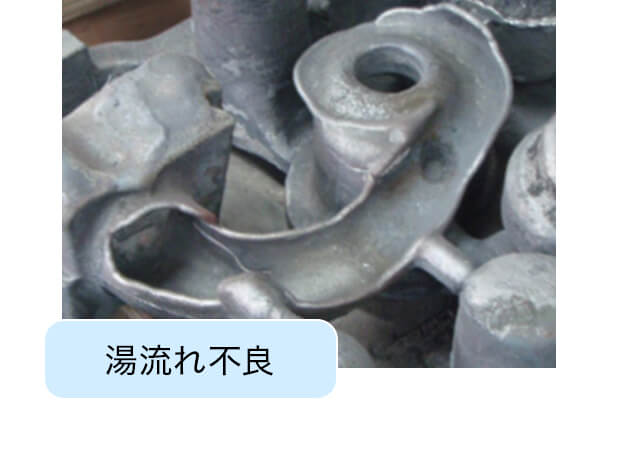

試作は失敗から学ぶ

よく考え周到に準備しても、失敗することがあります。

しかし、失敗から現象の限界や新たな知見が得られます。前例のない試作なら、なおさらです。

過去に失敗を考察しリカバリした積み重ねが現在の品質を創ります。

そのため私たちは失敗事例のデータベースを大切にしています。図はわかりやすい失敗作です。

機械加工品

自動バリ取り機

機械加工でどうしても生じてしまうバリ。従来は人の手で取り除く作業をしていましたが、数量が多いのでロボットを活用し、コスト削減に努めています。

実績・実例

ご興味のある分野をクリックし、弊社の実績・実例をご覧下さい。

田口型範が注力する事例の紹介

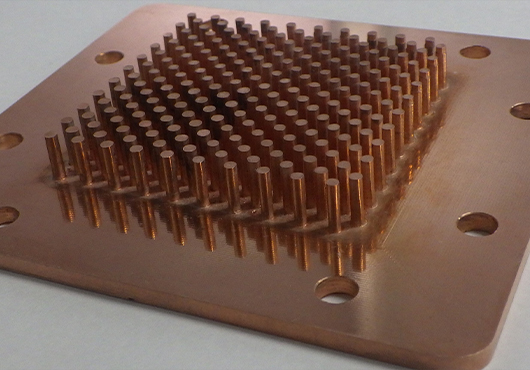

ヒートシンク

ヒートシンク概要

-

1.

今後自動車の動力のモーターへの移行(EV化)に伴い、車載電装品の熱管理対策の必要性は高まる傾向。

-

2.

限られたスペースでの熱管理対策のため、従来以上に熱放射性に優れた、微細加工が施されたヒートシンクが求められる。

-

3.

田口型範は高度な微細加工と連続無人運転が可能な5軸マシニングセンタを多数保有しているため、高品質なヒートシンクを競争力ある価格でご提供可能です。

ヒートシンク製作に適した設備(抜粋)

5軸制御堅形マシニングセンタDA300

竪型マシニングセンタV33

-

1.

田口型範は、ヒートシンク製作に必要な代表的設備であるマシニングセンタを数多く保有。

-

2.

5軸制御堅形マシニングセンタ(DA300)は、19パレットの 自動交換(オート・パレット・チェンジャー)により昼夜を通じて連続運転が出来るため、競争力ある価格提供が可能。

-

3.

自動車エンジン用インペラ製作で培ったノウハウをヒートシンク製作に応用できるため、重要工程である洗浄やバリ取り、検品も高いレベルで実施可能。

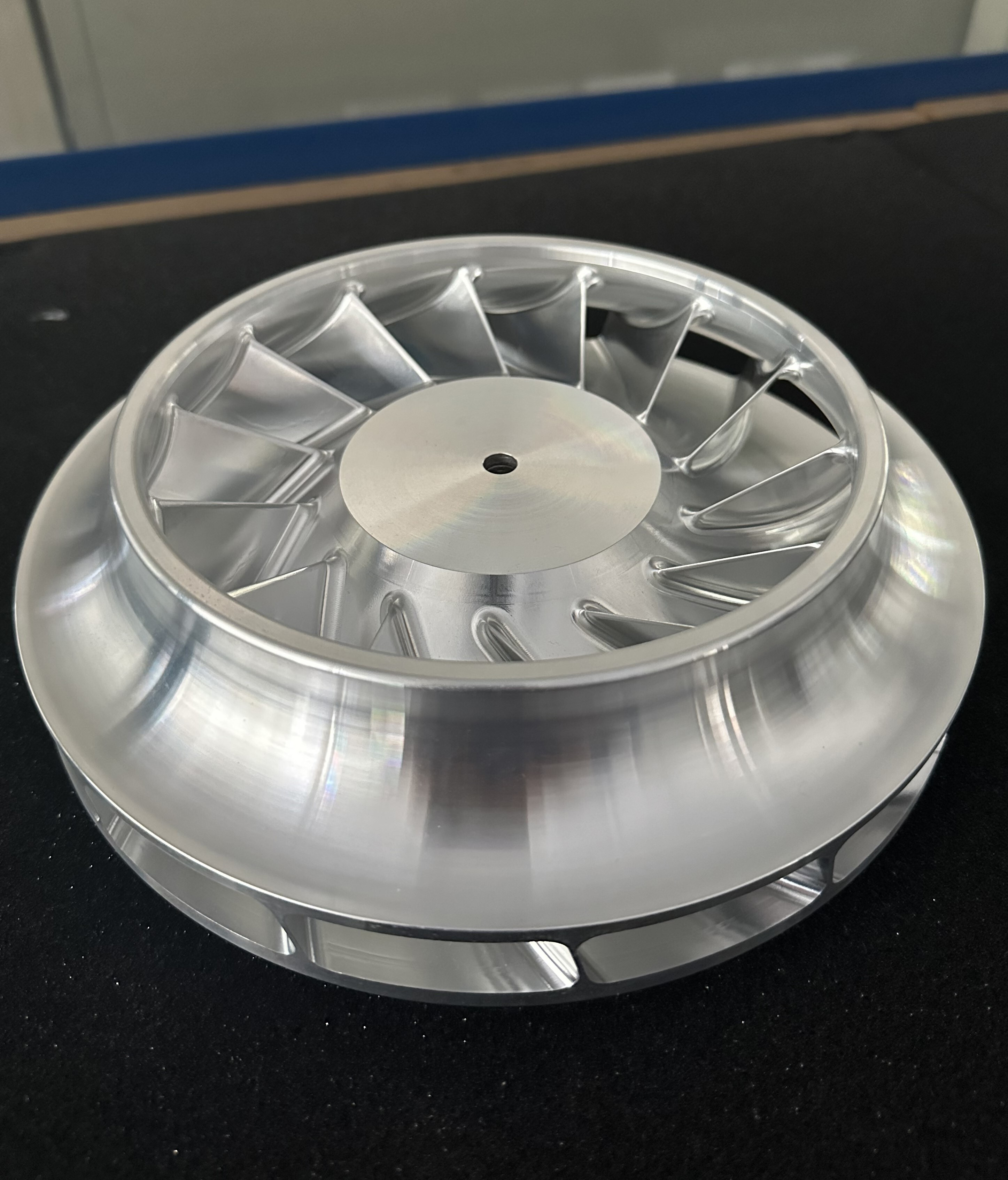

インペラ

インペラ概要

-

1.

インペラは、ターボチャージャーの吸気用コンプレッサーホイールだけでなく、船舶やオートバイ等の過給機や送風機、冷凍機等にも用いられている。

-

2.

シュラウドと呼ばれる側板にインペラ本体が覆われているクローズドインペラは、流量物の送量効率が高まる長所を持つものの、製作難易度が高く、切削工具の選定やCAMプログラムの作り方が重要となる。

-

3.

田口型範は数多くのインペラ製作実績があるため、インペラ形状に 適した機器選定に習熟していると共にインペラ加工に適したCAMの活用に長けており、複雑形状のインペラを高い精度で効率よく生産する事が可能。

インペラ製作に適した設備(抜粋)

5軸制御堅形マシニングセンタ DA300

バランス修正機 自動修正ステーション

-

1.

田口型範は、複雑形状のインペラを切削加工するのに最適な5軸制御マシニングセンタを計27台保有。

-

2.

5軸マシニングセンタによる高精細切削加工に加え、バランス測定器と自動修正機を用い、設計意図どおりの適切なバランスを持ったインペラを高いコスト競争力で提供。

-

3.

三次元測定機を用いた検品も可能であり、軸穴に要求される高精度な寸法保証等にも対応可能。

大型機械加工

大型機械加工概要

-

1.

田口型範は、大型機械加工に適した門型マシニングセンタを計8台保有し、うち、最大テーブル作業面はX4000×Y2000×Z450であり、メートルを超える大物ワークの重切削に対応可能。

-

2.

発電施設のガスタービンや航空機のジェットエンジン部品関連の製造も担える設備も保有。

大型機械加工に適した設備(抜粋)

5軸制御立形マシニングセンタ 牧野フライスD2

5面加工門形マシニングセンタ

-

1.

田口型範は、大型機械加工に適した門型マシニングセンタを計8台保有し、うち、最大テーブル作業面はX4000×Y2000×Z450であり、メートルを超える大物ワークの重切削に対応可能。

-

2.

加えて、旋削加工可能な 5軸制御竪型マシニングセンタも保有しており、複雑形状の大物ワークの加工にも十分対応可能。

-

3.

大物ワーク自身の荷重による変形を考慮し、最適な治具設計、加工法方法の検討を行っております。

半導体製造装置部品

半導体製造装置向け

-

1.

半導体や情報処理技術、情報通信技術の進化は留まることを知らず、今後も情報処理量を拡大させながら、デジタル技術の活用が競争力の源泉となる時代は続いていく(半導体・デジタル 産業戦略 令和5年6月(経済産業省商務情報政策局)より抜粋)

-

2.

現に、半導体製造装置の鉱工業生産指数は、2022年において2015年指数比で200以上に成長。

-

3.

半導体サイクルと言われる市場の乱高下は今後も発生しうるものの、中期的スパンでは今後の成長が期待できる分野。

-

4.

半導体の高度処理化に伴い、半導体製造装置の高精度加工もより必要となる。

半導体製造装置部品製作に適した設備(抜粋)

5軸制御堅形マシニングセンタ D200Z

5軸制御堅形マシニングセンタ DA300

-

1.

田口型範は様々なマシニングセンタ(竪型:36台、横型:5台)を保有しており、又、75年超の事業歴で研鑽した工作機械活用ノウハウがあるため、超高精細加工が可能な5軸マシニングセンタに依存するだけでなく、各工程に最も適した機械を選定し、精度、効率及び費用面の最適化を図ることが可能。

-

2.

半導体製造装置に用いられる事が多い、アルミ素材は熱膨張係数が大きいため温度によるサイズ変化が生じ易く、弾性率の低さから歪みも発生し易い。

-

3.

田口型範はこういった不具合を防止する熱管理や素材取り回しにも長けております。

金型のリバース

金型のリバースの必要性

-

1.

現在、多くの製造メーカーではCADを導入しているため、電子データとして製品データを保有している事が多いが、CADが広く普及する前に製造された製品に関しては、電子データはおろか、金型図面さえ残存していない事も少なくない。

-

2.

加えて、量産を外部に委託している場合には、金型を外部委託会社に預けている事も多く、2020年度初頭から3~4年間の経済環境の激変に伴い、委託会社が廃業等により、金型が紛失している事例も有。

金型のリバースに適した設備(抜粋)

非接触光学式三次元デジタイザ

三次元測定機

-

1.

リバースモデリングに最適な非接触光学式三次元デジタイザを川口工場と二本松工場で計2台保有、又、川口工場と二本松工場で計5台の接触式測定機を保有。

-

2.

リバースモデリングに適した設備に加え、その設備を運用する知識と経験に長けたエンジニアによる、金型リバースモデリングをご提供。

-

3.

金型製造は、田口型範の主力事業であるため、田口型範でリバースしたデータに基づく金型製作も可能。

3Dプリンター

3Dプリンター動向

-

1.

3Dプリンターは技術革新が進み、試作品の製造から量産品の製造が可能な段階に移行し、多くの製品が3Dプリンターにより、文字通り「印刷」されている。

-

2.

最新鋭の設備と75年超の業歴を通じ蓄積した技術と知識を強味に、砂型鋳造用金型製造を得意とする田口型範は、3Dプリンターの将来性を逸早く察知し、業界に先駆け3Dプリンターを導入。

-

3.

機械加工による木型や金型では困難であった立体的に複雑で微細な形状、特に内部形状が複雑な場合であっても、短納期で製作出来るのが、3Dプリンターの強み。

3Dプリンターによる砂型製造に適した設備

砂積層装置(3Dプリンタ)

-

1.

ExOne 3Dプリンタは、砂またはセラミック材料を使用して、3D CADファイルからカスタム完成品を作成。

-

2.

従来型の製造技術アプローチでは不可能だった複雑計上にも対応できる上に、設計変更は3D CADファイル上で数秒で行うことができ、複雑で費用のかかる変更をすることなく再印刷が可能。高速印刷と無限の部品形状を備えたExOne は、産業グレードの材料を使用して、費用対効果の高いカスタマイズされた部品を印刷するための最適な選択肢

※ExOne社ウェブサイトを参照 -

3.

寸法(能力):X1800,Y1000,Z700と大型の砂型の生産も可能。

ブリスク(アルミ製)

ブリスク概要

-

1.

鋳造技術の発展により、航空宇宙や航空機、ガスタービン等で利用されているブリスクは、従来の回転翼から更に高精度化が進んだことで、機械加工による製造が増えている。

-

2.

ブリスクは、実機の素材としては、航空機のエンジンに用いられるためチタンの様な耐熱合金が用いられる事が多いがブリスクの実証に用いる試作ブリスクは、アルミによる試作品となることも少なくない。

ブリスク製作に適した設備(抜粋)

横形マシニングセンタ D200Z

竪型マシニングセンタ V56

-

1.

インペラ製造に長けた田口型範は、五軸マシニングセンタ計27台をブリスク製造に活用することが可能。

-

2.

5軸制御マシニングセンタを初期工程から用いるのではなく、多数(19台)のマシニングセンタから適切な機械を選定し粗加工を行い、後工程を5軸制御マシニングセンタで行う事で製作時間とコストを削減するといった提案も可能。

-

3.

加えて、ブリスク製作に適したCAMも保有しており、CAM運用に熟練したエンジニアが加工難易度の高いブリスクを効率的かつ高精度でご提供します。

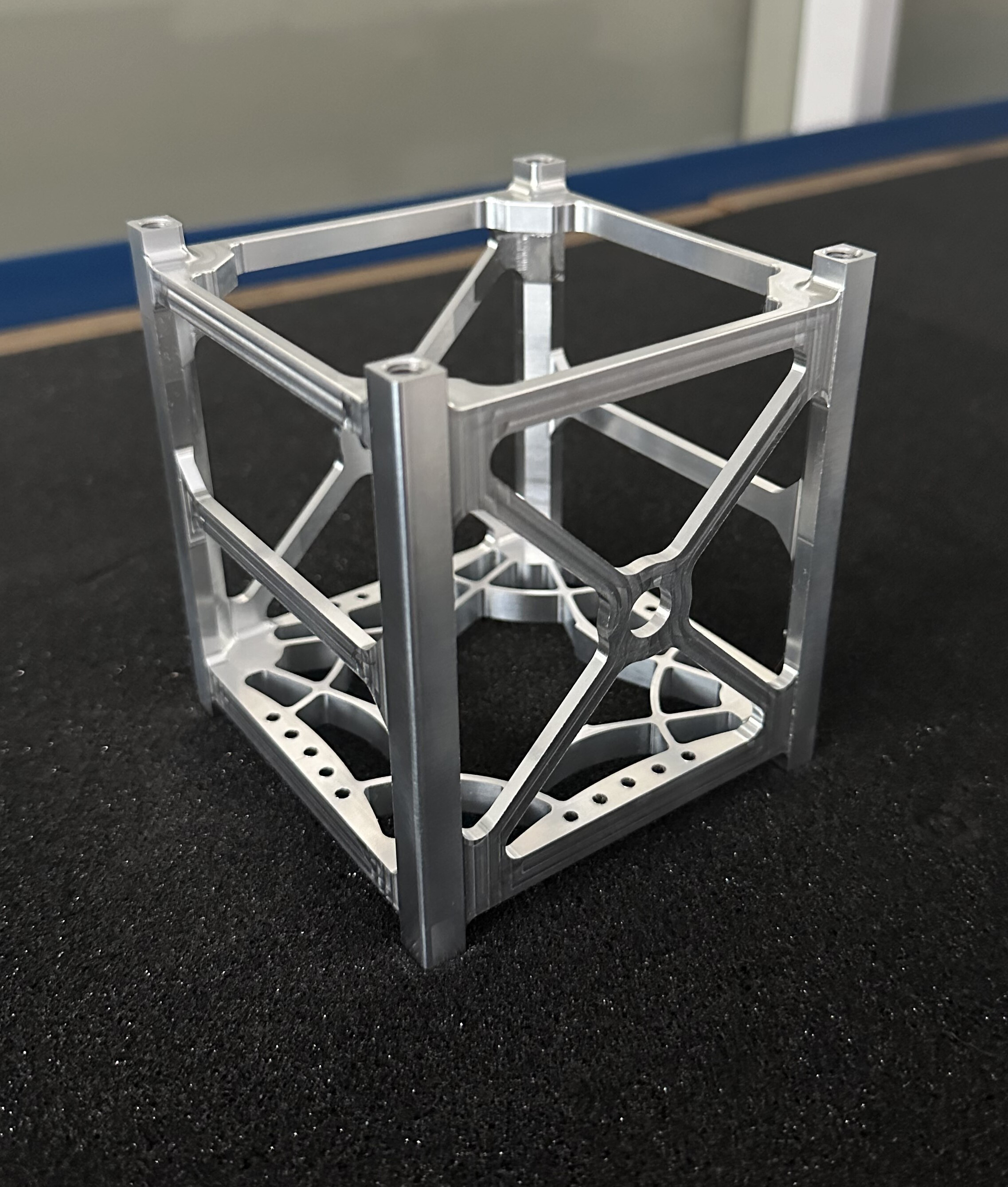

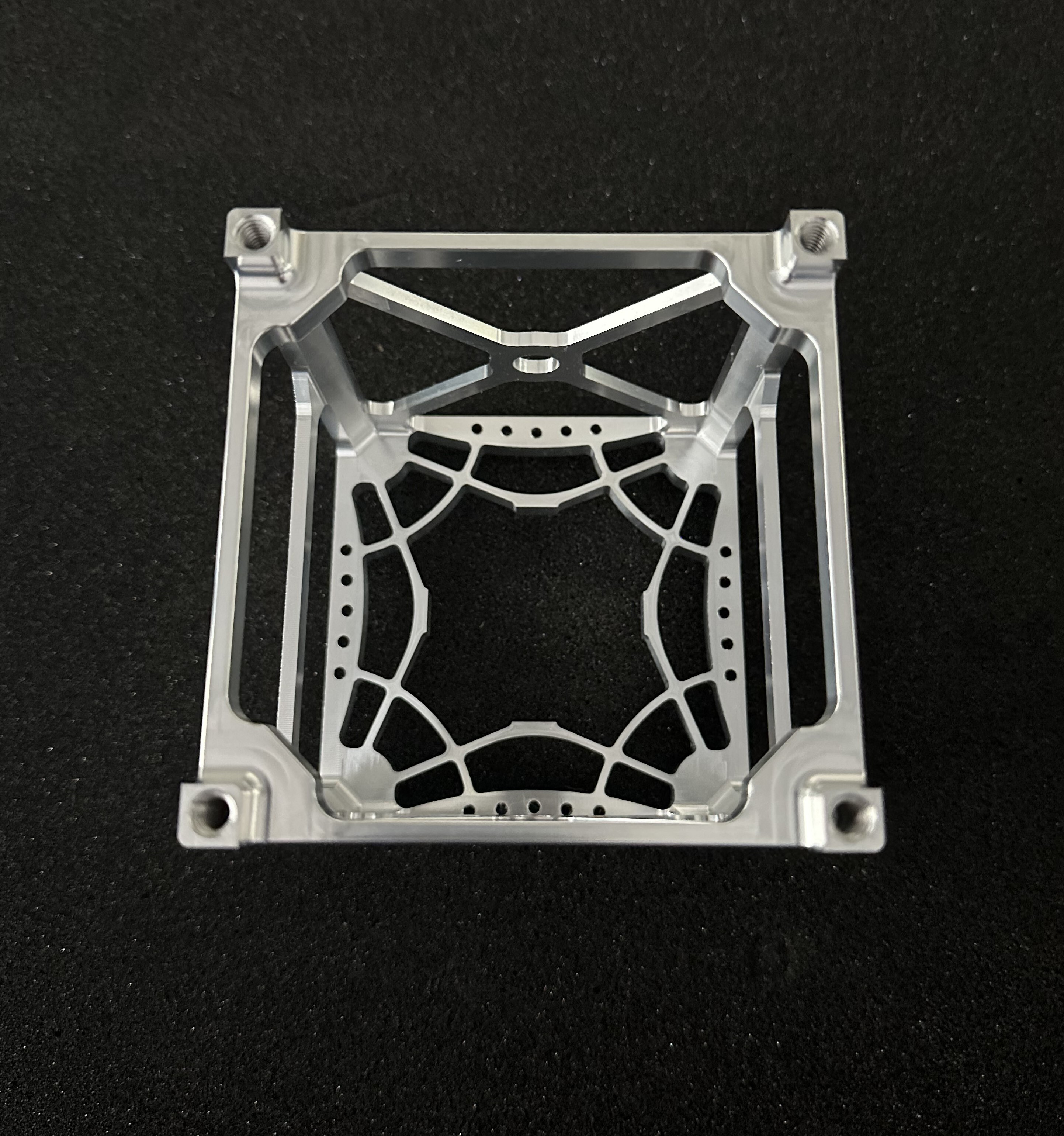

航空宇宙分野

航空宇宙部品概要

-

1.

例えば、液体ロケットエンジンに用いられるインデューサは鋳造や機械加工による製造が行われる事が多く、キャビテーション防止の目的から特に表面粗さに対する要求品質が高い。

-

2.

又、今後、宇宙探索目的で増えるであろうCubeSatと呼ばれる10㎝四方の立方体小型衛星フレームは、強度確保と軽量化のため溶接や接着を必要としないインゴットからの機械加工による直彫りが求められる事が多い。

-

3.

田口型範の豊富な設備や金属加工ノウハウ、経験をインデューサやCubeSat製作に、活かすことが可能。

航空宇宙分野に適した設備

5軸制御堅形マシニングセンタ D300

旋削加工可能 5軸制御堅形マシニングセンタ MU-8000V

-

1.

例えば、CubeSatの筐体は、5軸マシニングセンタ等を用いた切削加工直彫りによる、一体成型フレームが望ましい。

-

2.

すなわち、航空宇宙分野製品は、精度、強度及び軽量化全て満たす宇宙品質が必要。

-

3.

長年の事業経験の中で蓄積した機械加工ノウハウ(工場全体やワーク周辺での温度管理、豊富に保有する5軸マシニングセンタの中から最適な設備選択、CAMの有効活用等)を駆使し、宇宙研究や宇宙探索に貢献させて頂きたいのが弊社の思いです。

自動車関連分野

パワートレイン

シリンダブロック

ウォータジャケット金型

シリンダヘッド

ポート金型 ガス針付き

シリンダブロック

3種合込型

マレーシア輸出

鋳造用金型主型

マレーシア輸出

自動車用クランクケース 主型金型

マレーシア輸出

二輪車用単気筒シリンダーヘッド 低圧鋳造用金型

大型シリンダブロッククランク型

大型シリンダブロック主型

足回り部品

タイ輸出

自動車足回り用部品金型

DIFF1

DIFF2

FW_HSG1

HUB1

HUB2

サーモスタットHSG1

その他

エキマニ

ブラケット

農器具・建設機械分野

農機具

農機具ミッションケース金型

農機具エンジン向けシリンダーヘッド金型

建設機械

キャリア

写真の提示出来ません

フライホイールハウジング

写真の提示出来ません

オイルクーラーカバー

写真の提示出来ません

産業機械・設備分野

ロボット

ベース

写真の提示出来ません

アーム

写真の提示出来ません

インペラー

インペラーWAX金型

(テスト加工品)

マルチスプリッタインペラー

シュラウド付きインペラー

インペラー

小型インペラーetc

タービン

大型ガスタービン用タービン

ブレード・ロストワックス型

ジェットエンジン用タービン

ブレード・ロストワックス型

写真の提示出来ません

その他

真空ポンプ固定翼

インド輸出

大型クランクケース

インド輸出

大型クランクケース中子金型

インド輸出

大型クランクケース中子セット治具

インド輸出

大型クランクケース加工用治具

インド輸出

発電機用V型16気筒エンジン主型金型

低圧鋳造のシリンダブロック

リバースモデリングを使った実例

古い図面とサンプル品しか残っていない状況でも、3Dデータを作成出来ます。

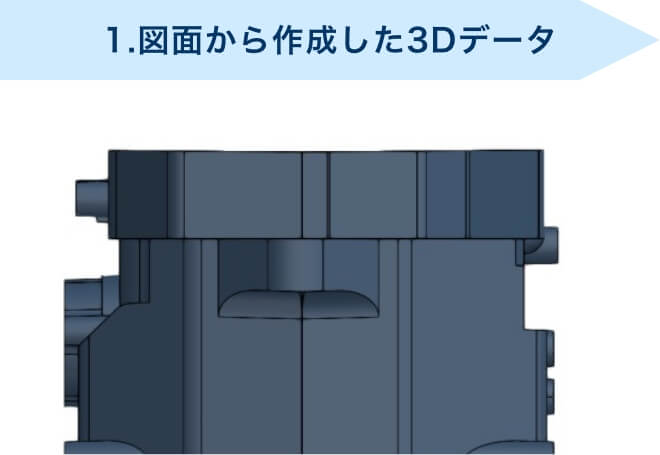

- 1.古い図面から3Dデータを起こします。

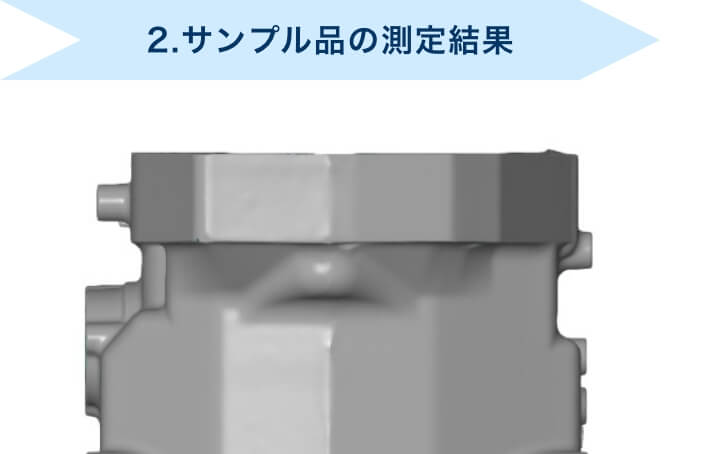

- 2.サンプル品の接触測定を行います。

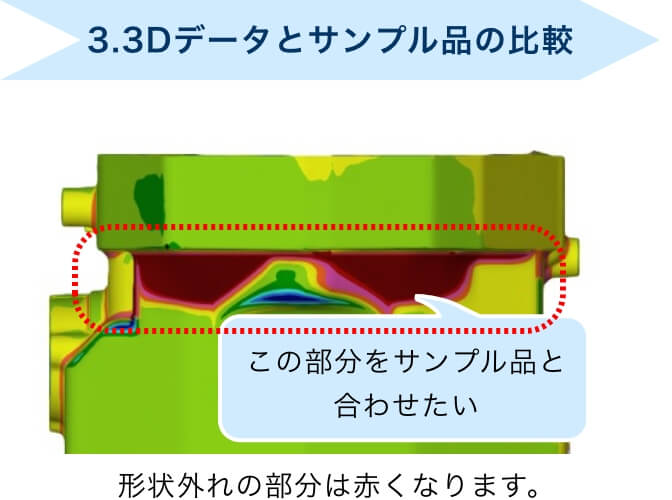

- 3.3Dデータとサンプル品の測定結果で比較を行い、形状の差異を確認します。

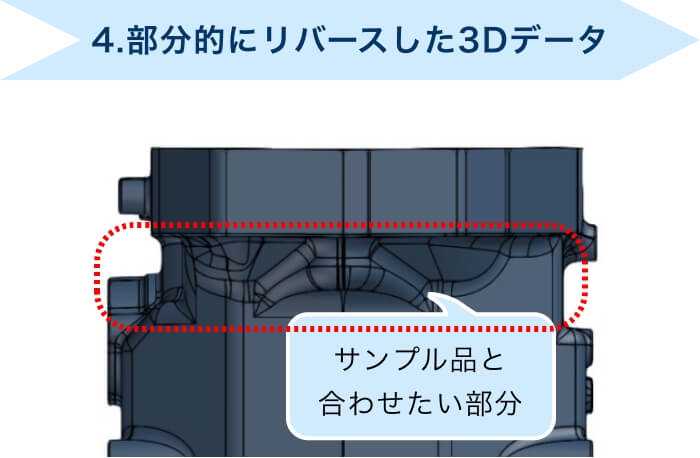

- 4.サンプル品と合わせたい部分をヒアリングし、必要部分のリバースモデリングを行います。

- 5.リバースモデリングを行った3Dデータとサンプル品でもう一度比較を行い、形状の確認をします。 →完成!